دستگاه تزریق بادی پلاستیک چیست؟

دستگاه تزریق بادی پلاستیک یکی از ابزارهای اصلی در صنعت تولید پلاستیک است؛ که برای تولید محصولات توخالی استفاده میشود. این دستگاهها با دمیدن هوا به مواد پلاستیکی ذوبشده، آنها را به شکل دلخواه درمیآورند.

از بستهبندی نوشیدنیها و مواد شوینده گرفته تا ساخت قطعات خودرو و لوازم خانگی، همه به کمک این دستگاهها تولید میشوند.

انواع مختلف این دستگاهها شامل: هیدرولیکی، برقی و هیبریدی هستند؛ که هر کدام مزایا و کاربردهای خاص خود را دارند. آشنایی با این دستگاهها به تولیدکنندگان کمک میکند؛ بهترین گزینه را برای تولید محصولات خود انتخاب کنند.

معرفی دستگاه تزریق بادی پلاستیک

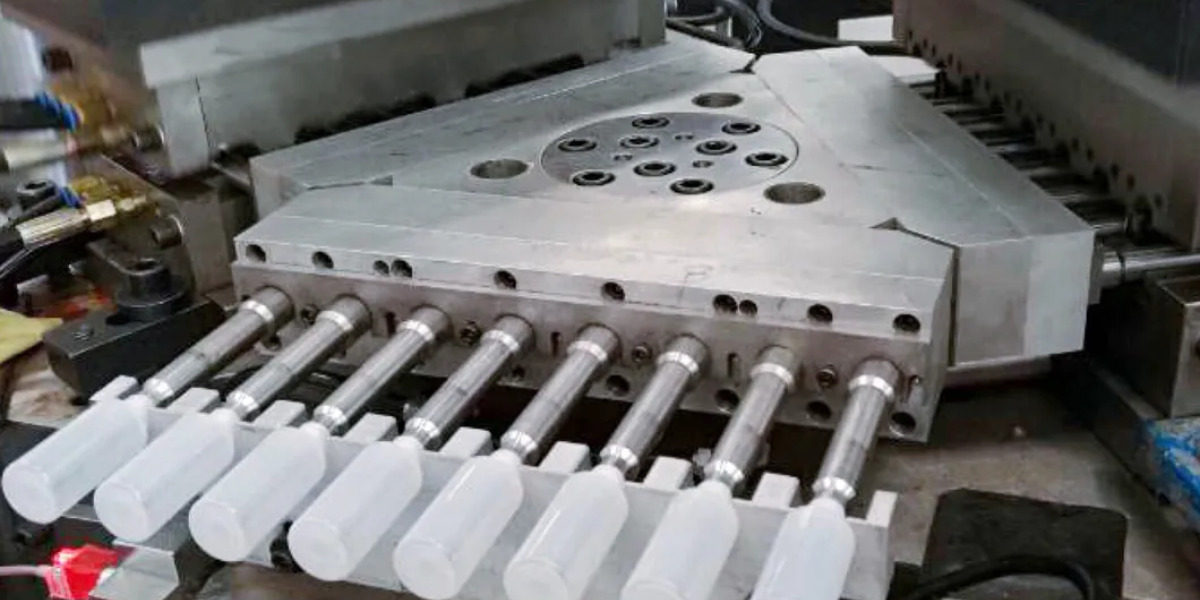

دستگاه تزریق بادی پلاستیک (Blow Molding Machine) یکی از ماشینآلات تخصصی در صنعت پلاستیک است؛ که برای تولید محصولات توخالی مانند: بطری، مخزن و بشکه استفاده میشود. این دستگاه با استفاده از قطعاتی مانند جک پنوماتیک و تکنولوژی تزریق و باد کردن، مواد پلاستیکی ذوبشده را به داخل یک قالب توخالی تزریق کرده و سپس با دمیدن هوا به داخل قالب، مواد را به دیوارههای قالب فشار میدهد؛ تا شکل نهایی محصول را به خود بگیرد. پس از سرد شدن، محصول از قالب جدا شده و آماده استفاده میشود.

کاربرد دستگاه تزریق بادی پلاستیکی

دستگاه تزریق بادی پلاستیک برای تولید طیف وسیعی از محصولات پلاستیکی استفاده میشود. برخی از کاربردهای رایج این دستگاه عبارتاند از:

- بستهبندی محصولات: تولید بطریهای پلاستیکی برای بستهبندی آب، نوشیدنیها، روغنهای خوراکی، مواد شوینده و محصولات دارویی.

- محصولات صنعتی: ساخت مخازن سوخت، بشکههای صنعتی و مخازن بزرگ ذخیرهسازی.

- محصولات پزشکی: تولید وسایل پزشکی مانند: سرنگها و قوطی بستهبندی دارو.

- قطعات خودرو: ساخت قطعات توخالی خودرو، از جمله اجزای زیر کاپوت و سیستمهای خنککننده.

- لوازم خانگی: تولید محفظهها و قطعات پلاستیکی لوازم خانگی مانند: قطعات جاروبرقی و قطعات یخچال.

اصول کارکرد دستگاه تزریق بادی

فرآیند قالبگیری این دستگاه شامل چند مرحله اساسی است که در ادامه شرح داده میشود:

- مرحله اول: ذوب و تزریق مواد اولیه: مواد اولیه پلاستیکی مانند رزین یا پلیمر به صورت دانههای کوچک وارد قیف دستگاه میشوند. این مواد در واحد تزریق حرارت داده میشوند؛ تا به حالت مایع و ذوبشده تبدیل شوند.

- مرحله دوم: تشکیل پریفرم (پریزن): پلاستیک ذوبشده به شکل لولهای توخالی یا “پریفرم” (Preform) در قالب قرار میگیرد. این لوله پلاستیکی همان مادهای است که بعداً با دمیدن هوا به شکل نهایی در میآید.

- مرحله سوم: دمیدن هوا: پس از اینکه پریفرم در قالب قرار گرفت؛ هوای فشرده به داخل آن دمیده میشود. این هوا باعث میشود؛ تا پلاستیک به دیوارههای قالب فشار آورده و شکل قالب را به خود بگیرد.

- مرحله چهارم: خنکسازی و سخت شدن: پس از دمیدن هوا، پلاستیک سرد میشود و شکل نهایی خود را تثبیت میکند. سیستمهای خنککننده دستگاه در این مرحله به خنکسازی سریع محصول کمک میکنند.

- مرحله پنجم: خروج از قالب: پس از سرد شدن و شکلگیری محصول، قالب باز شده و محصول نهایی از دستگاه خارج میشود.

انواع دستگاههای تزریق بادی

دستگاه تزریق بادی هیدرولیکی

مزایا

- قدرت و فشار بالا: دستگاههای هیدرولیکی توانایی ایجاد نیروی بالایی دارند؛ و به خوبی میتوانند قطعات بزرگ و سنگینی تولید کنند.

- مقاومت و دوام: این دستگاهها برای تولید طولانیمدت و مداوم مناسب هستند. همچنین دوام بالایی در شرایط صنعتی دارند.

- قیمت مناسب: دستگاههای هیدرولیکی نسبت به قیمت پایینتری که در مقایسه با انواع پیشرفتهتر مانند دستگاههای برقی دارند. گزینه مقرون به صرفهتری به حساب میآیند.

معایب

- مصرف انرژی بالا: دستگاههای هیدرولیکی معمولاً انرژی بیشتری مصرف میکنند؛ که میتواند هزینههای عملیاتی را افزایش دهد.

- صدا و لرزش: این دستگاهها به دلیل عملکرد فشرده هیدرولیک، صدای بیشتری تولید میکنند و لرزشهایی نیز دارند.

- کنترل کمتر دقیق: به دلیل سیستم هیدرولیکی، کنترل دقت تولید کمتر بوده و امکان ایجاد نوسانات کوچک در فرآیند تولید وجود دارد.

کاربرد

- تولید محصولات بزرگ و سنگین: دستگاههای هیدرولیکی بیشتر در تولید بطریهای بزرگ، مخازن و بشکههای صنعتی مورد استفاده قرار میگیرند.

- صنایع خودرو: در تولید قطعات بزرگ خودرو مانند مخازن سوخت کاربرد دارند.

دستگاه تزریق بادی برقی

مزایا

- دقت بالا: دستگاههای برقی به دلیل استفاده از سیستمهای الکترومکانیکی، دقت بالایی در کنترل فرآیند تولید دارند. این ویژگی باعث میشود کیفیت محصول نهایی بسیار یکنواخت و دقیق باشد.

- مصرف انرژی کمتر: این دستگاهها انرژی کمتری نسبت به نوع هیدرولیکی مصرف میکنند؛ که از این رو در طولانیمدت اقتصادیتر هستند.

- عملکرد سریعتر: به دلیل سرعت بالای حرکتهای مکانیکی، چرخه تولید کوتاهتر بوده و در نتیجه سرعت تولید افزایش مییابد.

معایب

- هزینه بالا: دستگاههای برقی نسبت به دستگاههای هیدرولیکی گرانتر هستند. این موضوع ممکن است برای برخی از تولیدکنندگان کوچک مشکل ساز باشد.

- قدرت محدودتر: در مقایسه با دستگاههای هیدرولیکی، دستگاههای برقی توان تولید نیروی کمتری دارند. بنابراین در تولید قطعات بسیار بزرگ محدودیت دارند.

کاربرد

- تولید قطعات کوچک و دقیق: این دستگاهها برای تولید محصولاتی مانند: بطری کوچک، وسایل پزشکی و بستهبندیهایی با دقت بالا بسیار مناسب هستند.

دستگاه تزریق بادی هیبریدی

مزایا

- قدرت هیدرولیک: در دستگاههای هیبریدی، از سیستم هیدرولیکی برای بخشهایی از فرآیند که به نیروی بالا نیاز دارند؛ (مانند بستن قالبها) استفاده میشود.

- دقت و سرعت الکترومکانیک: برای بخشهایی از فرآیند که نیاز به دقت بالا دارند، مانند تزریق مواد و کنترل ضخامت دیواره محصول، از سیستمهای برقی استفاده میشود.

- بهرهوری انرژی: دستگاههای هیبریدی نسبت به دستگاههای هیدرولیکی انرژی کمتری مصرف میکنند؛ در حالی که همچنان میتوانند نیروی زیادی تولید کنند.

- کنترل دقیقتر: این دستگاهها نسبت به دستگاههای هیدرولیکی دقیقتر بوده و میتوانند محصولات با کیفیت تولید کنند.

- انعطافپذیری بالا: دستگاههای هیبریدی میتوانند در تولید طیف گستردهای از محصولات، از قطعات کوچک و دقیق تا محصولات بزرگ، به کار گرفته شوند.

معایب

- هزینه بالا: این دستگاه به دلیل پیچیدگیهای تکنولوژیک و ترکیب دو سیستم، قیمت بالاتری دارد.

- پیچیدگی در نگهداری: به دلیل وجود دو سیستم مجزا، تعمیر و نگهداری این دستگاهها پیچیدهتر و هزینهبرتر است.

کاربرد

- تولید محصولات پیچیده و چندکاره: در صنایعی که به تولید قطعات با دقت و قدرت بالا نیاز دارند؛ استفاده میشود.